МУ 34-70-113-85

3. ПРИНЦИПИАЛЬНЫЕ СХЕМЫ ХИМИЧЕСКИХ ОЧИСТОК

3.1. Схемы химических очисток должны обеспечивать выполнение следующих основных условий:

3.1.1. Возможность выполнения очистки в полном объеме.

3.1.2. Создание необходимых скоростей движения среды в пароводяном тракте котла при проведении всех технологических операций, а именно:

- при циркуляции промывочных растворов по замкнутому контуру: в недренируемых змеевиках - не менее 1 м/с, в дренируемых - не менее 0,6 м/с; в экранных трубах барабанных котлов - не менее 0,3 м/с;

- при вытеснении моющего раствора и водных промывках: в недренируемых змеевиках - не менее 2 м/с; в дренируемых - 1 м/с;

- при проведении паровых продувок - 90 - 120 м/с. При этом должна быть обеспечена энергия потока с коэффициентом эффективности не менее 1,2 - 1,5 по сравнению с энергией пара при номинальной нагрузке.

3.1.3. В схеме химической очистки должны использоваться станционные трубопроводы и оборудование тепловой схемы для максимально возможного упрощения и удешевления монтажа схемы очистки.

3.1.4. Схема предпусковой очистки должна совмещаться со схемой паровых продувок котла.

3.1.5. Схема очистки должна быть пригодной как для проведения предпусковой очистки различными реагентами, так и для проведения эксплуатационных очисток.

3.2. Схема предпусковой химической очистки представляет собой циркуляционный контур, в который включаются очищаемый пароводяной тракт котла, НХО - для прокачки растворов и воды, трубопроводы их обвязки и вспомогательные элементы.

Для проведения предпусковой водно-химической очистки необходимо также устанавливать: емкости и насосы для приготовления и хранения концентрированных растворов реагентов, насосы для подачи растворов реагентов в контур очистки, емкости и насосы для накопления и подачи технической и обессоленной воды, установки для подачи пара, емкости для сброса дренажных вод, оборудование для сбора и нейтрализации отработанных промывочных растворов.

3.3. К основным элементам схемы предпусковой химической очистки относятся НХО, всасывающий, напорный и сбросной трубопроводы в главном корпусе ТЭС, сбросные трубопроводы на очистные сооружения, очистные сооружения, реагентное хозяйство, трубопроводы подачи реагентов от реагентного хозяйства во всасывающий трубопровод НХО, оборудование и трубопроводы подачи технической и обессоленной воды. Эти элементы схемы должны быть выполнены стационарными и использоваться как для предпусковых, так и для эксплуатационных очисток котлов данной электростанции. Расположение стационарных элементов схемы очистки должно обеспечивать возможность их ремонта.

На ТЭС, где планируется сооружение энергоустановок различной мощности, устанавливаемые стационарные элементы схемы предпусковой очистки должны обеспечивать очистку наибольшего по мощности энергоблока или котла.

Трубопроводы схемы химической очистки, не относящиеся к стационарным элементам, подлежат демонтажу по окончании очистки.

3.4. Схема предпусковой химической очистки должна быть укомплектована насосами, обеспечивающими циркуляцию промывочных растворов по контуру очистки, водную промывку и вытеснение промывочного раствора на сброс. Этим требованиям соответствуют насосы МСК-1500-575 (1500 м3/ч; 575 м вод. ст.; 160 °С; Нвсас = 16 м вод. ст.) для энергоблоков сверхкритического давления; насосы МСК-1000-350 (1000 м3/ч; 350 м вод. ст.; 120 °С; Нвсас = 16 м вод. ст.) - для энергоблоков 100, 150, 200 МВт, насосы 8МСК-7×6 (300 м3/ч, 360 м вод. ст.) и 8 МСК-7×3 (300 м3/ч, 180 м вод. ст.) - для энергоблоков мощностью менее 100 МВт и отдельных котлов паропроизводительностью до 420 т/ч.

3.4.1. Количество устанавливаемых насосов определяется на основании гидродинамического расчета с учетом требуемых скоростей движения среды и сопротивления контура очистки. Один насос устанавливается дополнительно в качестве резервного.

3.4.2. Насосы МСК-1500-575 развивают напор выше рабочего давления пара в промежуточном пароперегревателе энергоблоков сверхкритического давления. Поэтому в схеме очистки должна быть предусмотрена защита от повышения давления сверх 4 МПа в промежуточном пароперегревателе, для чего устанавливается контактный манометр, подающий сигнал на отключение электродвигателя НХО.

3.4.3. Насосы МСК-1500-575 и МСК-1000-350 надежно работают при давлении на стороне всасывания не менее 16 м вод. ст.

3.4.4. Для предупреждения попадания в уплотнения проточной части насосов МСК механических загрязнений на всасывающем трубопроводе насоса необходимо установить фильтры с размером ячейки 2×2 мм.

3.5. По согласованию с дирекцией электростанции и заводами-изготовителями в качестве промывочных могут быть использованы бустерные или конденсатные насосы, которые по своим характеристикам подходят для осуществления химической очистки.

Применение штатных насосов для предпусковой химической очистки не исключает необходимости в установке на ТЭС насосов типа МСК для проведения в дальнейшем эксплуатационных очисток.

3.6. При предпусковых химических очистках целесообразно использовать одноконтурную схему, при которой весь пароводяной тракт котла подвергается очистке одновременно одним раствором.

Выпускаемое серийное энергетическое оборудование (включая энергоблоки 800 МВт) при использовании соответствующих насосов и реагентов позволяет проводить предпусковую очистку по одному контуру. Двухконтурная схема очистки может использоваться лишь в тех случаях, когда:

- необходимо применить два реагента для очистки, так как использование одного из них недопустимо или нерационально для очистки отдельных поверхностей нагрева;

- по условиям гидродинамического сопротивления прокачивание раствора по одному контуру не обеспечивает необходимых скоростей движения раствора.

3.7. Элементы пароводяного тракта котла, не включаемые в контур очистки, отглушаются от него заглушками или отключаются арматурой.

При очистке барабанных котлов по двухконтурной схеме пароперегреватель отглушается от барабана, как правило, заглушками, устанавливаемыми на пароотводящих трубах. При большом количестве таких труб вместо отглушения производят заполнение пароперегревателя обессоленной (химически очищенной) водой для предотвращения попадания в него раствора кислоты, которым проводится очистка экранной системы труб.

3.8. Техническая и обессоленная вода подается по отдельным трубопроводам во всасывающую линию НХО.

3.8.1. Количество технической и обессоленной воды, подаваемой в контур очистки, должно обеспечивать выполнение технологических операций.

3.8.2. Техническая вода подается либо из напорного циркуляционного водовода, либо из других водоводов или емкостей, специально выделенных для ее накопления. Обессоленная вода накапливается в баках запаса конденсата (БЗК) и подается из них насосами БЗК или специально устанавливаемыми для этой цели насосами.

3.8.3. При укомплектовывании схемы очистки насосами МСК-1500-575 или МСК-1000-375 техническая и обессоленная вода должна поступать под напором не менее 16 м вод. ст. Для этого в схеме очистки при необходимости должны устанавливаться соответствующие подпорные насосы с подачей, обеспечивающей расходы, необходимые для выполнения технологических операций.

3.9. После пароводяного тракта котла раствор обычно направляется в аккумуляторный бак деаэратора по трубопроводу, который врезается в люк или в уравнительную линию по пару. Это позволяет исключить попадание раствора в деаэрационную колонку. Исключение деаэрационной колонки из контура очистки обусловливается трудностью удаления взвеси, которая может осесть на внутреннем устройстве деаэрационной колонки в процессе очистки.

Аккумуляторный бак деаэратора используется в контуре очистки как смешивающий подогреватель, промежуточная емкость, сепаратор грубых загрязнений и газообразных продуктов.

3.10. Для предотвращения повторного попадания взвеси в циркуляционный контур штуцера всасывающих трубопроводов питательных насосов наращиваются внутри деаэратора на 300 - 400 мм и обтягиваются металлической сеткой с размерами ячейки 5×5 мм.

3.11. Подогрев растворов и воды может осуществляться в ПВД, деаэраторе или промывочном баке. При очистке первого энергоблока (котла) подача пара производится от временной котельной, при последующих очистках - от паропровода собственных нужд. Подача пара в деаэраторный или промывочный бак осуществляется через специально монтируемые барботажные коллекторы, в ПВД - по временному трубопроводу в паровые линии отборов турбин.

Воду целесообразно подогревать паром одновременно в ПВД и деаэраторе (промывочном баке). При проведении кислотной обработки необходимую температуру раствора рационально поддерживать подогревом в ПВД, что предотвращает разбавление раствора конденсирующимся паром. Подогрев раствора кислоты паром в барабане и коллекторах котла недопустим из-за возможного перегрева раствора до температур, при которых резко снижаются защитные действия ингибиторов.

3.12. При очистке пароводяного тракта котла по одноконтурной схеме должно обеспечиваться прокачивание воды и раствора как параллельно, так и последовательно по нескольким элементам поверхностей нагрева.

Так, в барабанных котлах возможны варианты прокачивания раствора параллельными потоками по экономайзеру и экранам, по экономайзеру и пароперегревателю и т.д.

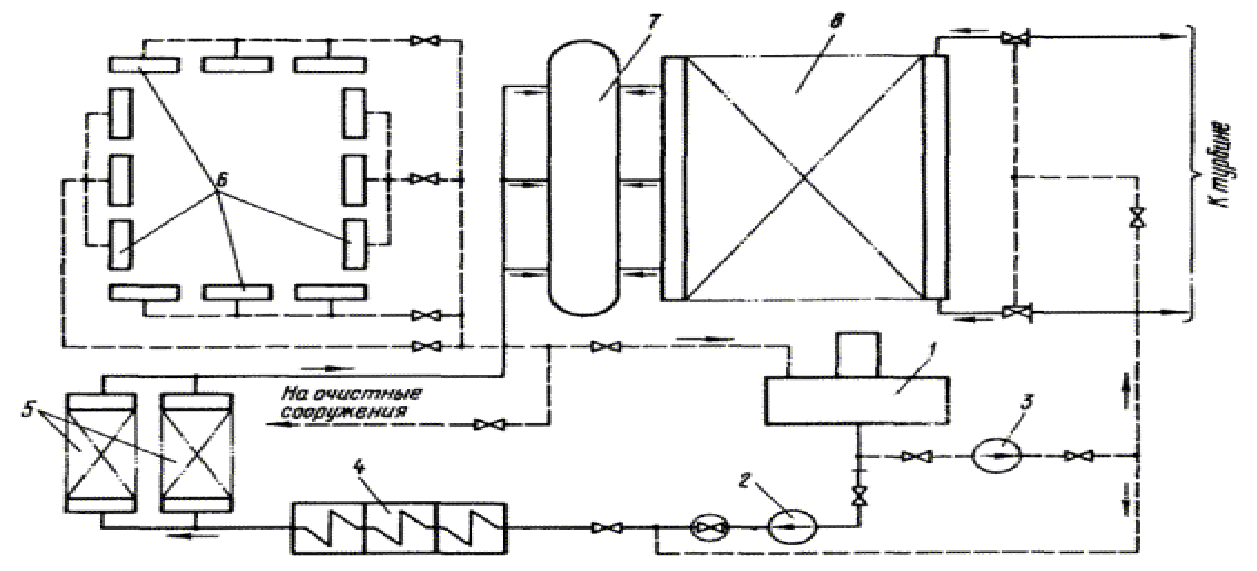

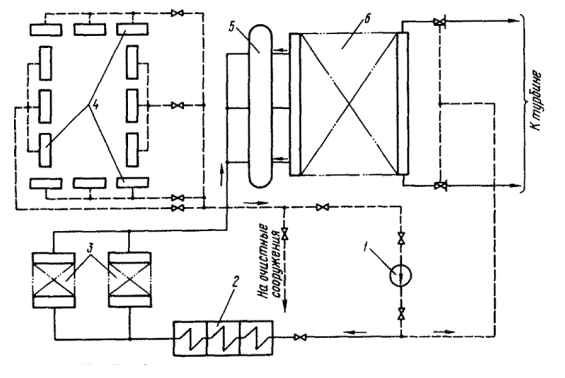

3.12.1. Для получения заданных скоростей движения раствора в экранных трубах, имеющих наибольшее сечение, перспективно использование следующей схемы циркуляции: деаэратор - НХО - ПВД - экономайзер и пароперегреватель - барабан - экраны - деаэратор (рис. 1).

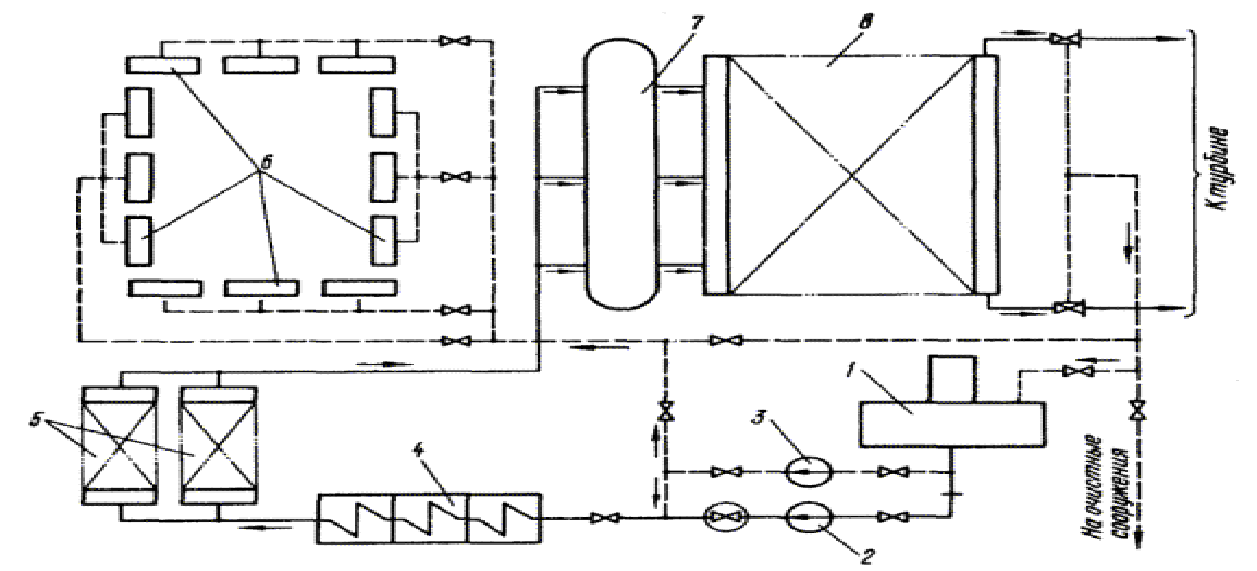

Движение промывочного раствора при одноконтурной схеме может производиться в следующем порядке:

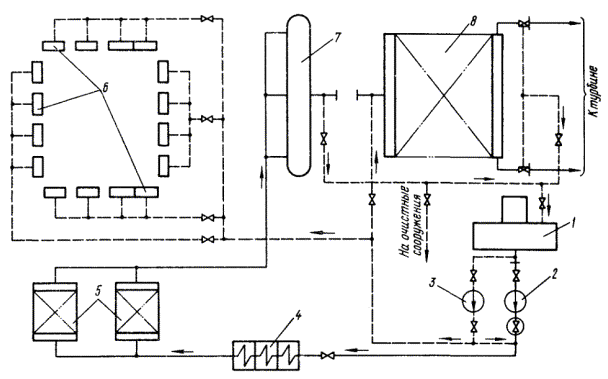

деаэратор - НХО - ПВД - экономайзер и экраны - барабан - пароперегреватель - деаэратор (рис. 2).

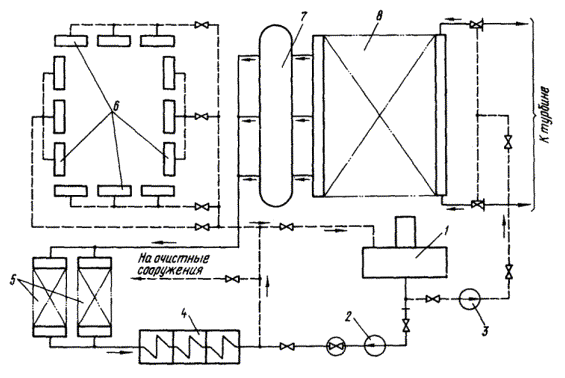

Этот вариант схемы наиболее целесообразен при очистке пароводяного тракта барабанных котлов. Однако для снижения затрат на монтаж напорно-сбросных трубопроводов НХО возможна такая последовательность движения промывочного раствора по элементам пароводяного тракта: деаэратор - НХО - пароперегреватель - барабан - экономайзер и экраны - ПВД - деаэратор (рис. 3).

3.12.2. При наличии в барабанном котле промежуточного пароперегревателя его линии соединяют для последовательного прохождения промывочного раствора. В одноконтурной схеме счистки промежуточный пароперегреватель подключается после первичного пароперегревателя.

3.12.3. При вводе в эксплуатацию только котла (без деаэратора и ПВД) в схеме очистки для нормальной работы насосов необходимо предусмотреть специальный бак или использовать один из станционных баков в качестве промежуточной емкости.

В этих условиях в схеме очистки должны быть установлены насосы типа 8МСК, для работы которых не обязательно создание избыточного давления среды на стороне всасывания.

Рис. 1. Принципиальная схема химической очистки барабанного котла при движении промывочного раствора параллельно по экономайзеру (по ходу среды) и пароперегревателю:

1 - деаэратор; 2 - питательный насос; 3 - насос химической очистки; 4 - ПВД; 5 - экономайзер; 6 - нижние коллекторы экранов; 7 - барабан; 8 - пароперегреватель

Рис. 2. Принципиальная схема химической очистки барабанного котла при движении промывочного раствора параллельно по экономайзеру (по ходу среды) и экранам:

1 - деаэратор; 2 - питательный насос; 3 - насос химической очистки; 4 - ПВД; 5 - экономайзер; 6 - нижние коллекторы экранов; 7 - барабан; 8 - пароперегреватель

Рис. 3. Принципиальная схема химической очистки барабанного котла при движении промывочного раствора параллельно по экономайзеру (против хода среды) и по экранам:

1 - деаэратор; 2 - питательный насос; 3 - насос химической очистки; 4 - ПВД; 5 - экономайзер; 6 - нижние коллекторы экранов; 7 - барабан; 8 - пароперегреватель

При укомплектовании схемы очистки насосами МСК-1000-375 бак необходимо устанавливать на отметке выше 16 м.

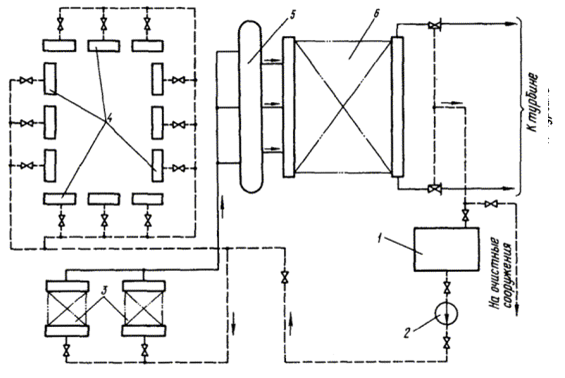

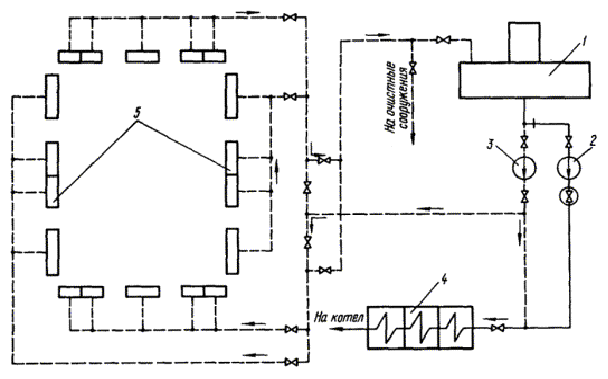

Движение промывочного раствора в одноконтурной схеме с баком осуществляется следующим образом: бак - НХО - экономайзер и экраны - барабан - пароперегреватель - бак (рис. 4).

Иногда для барабанных котлов в качестве промежуточной емкости используют барабан. В этом случае очистка проводится по контуру: барабан - экраны - НХО - экономайзер и пароперегреватель - барабан (рис. 5).

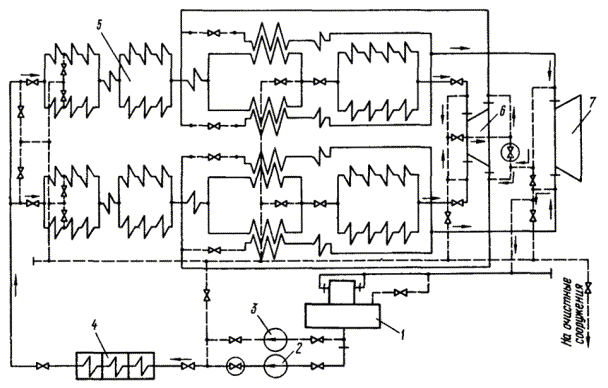

3.12.4. При двухконтурной схеме очистки пароводяного тракта барабанного котла в один контур включают экономайзер и испарительные поверхности, а в другой - пароперегреватель. Прокачка промывочного раствора по контуру с испарительными поверхностями нагрева осуществляется в последовательности: деаэратор - НХО - ПВД - экономайзер и экраны - барабан - деаэратор.

По контуру, включающему пароперегреватель, промывочный раствор прокачивается в последовательности: деаэратор - НХО - пароперегреватель - деаэратор (рис. 6).

3.12.5. Экраны барабанных котлов включаются в контур очистки подсоединением напорно-сбросных трубопроводов к торцевым или боковым штуцерам каждого нижнего коллектора. В котлах, в которых по конструктивным особенностям такое подсоединение невозможно, напорно-сбросные трубопроводы подсоединяются к водоопускным трубам около нижних коллекторов.

Панели экранов барабанных котлов разделяются на несколько самостоятельных, параллельно включенных участков. Количество таких участков зависит от типа котла и определяется условиями получения в трубах экранов необходимых скоростей движения воды. Для большинства котлов каждый участок состоит из 3 - 4 панелей экранов. Для котлов паропроизводительностью 320 - 640 т/ч насосы МСК-1000-375 обеспечивают скорость движения раствора 0,3 м/с по всем панелям одновременно.

Рис. 4. Принципиальная схема химической очистки барабанного котла с применением промежуточного бака:

1 - промежуточный бак; 2 - насос химической очистки; 3 - экономайзер; 4 - нижние коллекторы экранов; 5 - барабан; 6 - пароперегреватель

Рис. 5. Принципиальная схема химической очистки барабанного котла без промежуточного бака:

1 - насос химической очистки; 2 - ПВД; 3 - экономайзер; 4 - нижние коллекторы экранов; 5 - барабан; 6 - пароперегреватель

Рис. 6. Принципиальная схема химической очистки барабанного котла по двум контурам:

1 - деаэратор; 2 - питательный насос; 3 - насос химической очистки; 4 - ПВД; 5 - экономайзер; 6 - нижние коллекторы экранов; 7 - барабан; 8 - пароперегреватель

Равномерное распределение скорости движения среды по трубам экранов обеспечивается дросселированием сечения водоопускных труб (стояков) на 90 - 95 %. Дросселирование производится установкой металлической полосы или дроссельных шайб в барабане котла или установкой дроссельных шайб в опускных трубах (стояках).

В котлах ТГМЕ-206, ТГМЕ-464 и других, имеющих водоопускные стояки большого диаметра (426×26 мм), напорно-сбросные трубопроводы подсоединяются к нижним торцам стояков с установкой дроссельных вставок. Это позволяет уменьшить до четырех количество подсоединенных временных трубопроводов.

3.12.6. В двухконтурной схеме отвод промывочного раствора при очистке испарительных поверхностей может быть осуществлен либо через барабан по временному трубопроводу, подсоединенному к пароотводящим трубам, либо через часть нижних коллекторов экранов. В последнем случае подсоединение трубопроводов к панелям экранов выполнено таким образом, что одни из них выполняют функции сбросных, другие - напорных. Переключение арматуры позволяет изменять направление потоков (рис. 7).

3.12.7. Требуемые скорости движения воды в змеевиках первичного пароперегревателя обеспечиваются делением его на отдельные участки и организацией промежуточных сбросов, которые выполняются перед поверхностями, характеризующимися значительным снижением скоростей движения среды. Для барабанных котлов паропроизводительностью 500 - 670 т/ч необходимо предусматривать 1 - 2 сброса.

Рис. 7. Принципиальная схема химической очистки экранов барабанного котла:

1 - деаэратор; 2 - питательный насос; 3 - насос химической очистки; 4 - ПВД; 5 - нижние коллекторы экранов

3.13. Энергоблоки с прямоточными котлами очищаются химическим или парохимическим методом при организации циркуляции раствора по одному контуру.

3.13.1. Химическая очистка осуществляется при движении растворов по тракту деаэратор - НХО - ПВД - испарительные поверхности - первичный пароперегреватель - промежуточный пароперегреватель - деаэратор (рис. 8).

3.13.2. Необходимые скорости движения воды на сбросе достигаются разделением поверхностей нагрева на отдельные участки и организацией промежуточных сбросов. Количество таких участков определяется гидродинамическим сопротивлением контура, а иногда наличием в пароводяном тракте котла сложных по конфигурации поверхностей нагрева, в которых могут задерживаться загрязнения, удаленные из предшествующих поверхностей нагрева.

3.13.3. Промежуточные сбросы организуют с помощью одного сбросного или двух напорно-сбросных стояков, к которым подводят трубопроводы от отдельных участков поверхностей нагрева.

Для энергоблоков 300 МВт достаточно одного сбросного стояка; для энергоблоков 500 МВт и выше применяются два стояка, которые используются для подачи и отвода воды. Соединения стояков с поверхностями нагрева в этом случае выполняют таким образом, чтобы входной коллектор отдельного участка соединялся с одним стояком, а выходной коллектор - с другим стояком. Такое подключение позволяет при изменении функции стояков прокачивать воду отдельно через каждый участок, выделяя его из общего контура.

На каждую линию первичного тракта предусматривается не более трех-четырех промежуточных сбросов, а на каждую линию промежуточного пароперегревателя - один - два сброса. В качестве дополнительных сбросных трубопроводов используют растопочные трубопроводы энергоблока.

3.13.4. Для увеличения скорости движения промывочного раствора и воды в змеевиках промежуточного пароперегревателя прямоточного котла применяют также последовательное включение линий.

3.14. Схема парохимической очистки энергоблока с прямоточным котлом выполняется также одноконтурной аналогично схеме водно-химической очистки. При этом дополнительно предусматривается подвод пара от стороннего источника.

Рис. 8. Принципиальная схема химической очистки прямоточного котла:

1 - деаэратор; 2 - питательный насос; 3 - насос химической очистки; 4 - ПВД; 5 - котел; 6 - ЦВД; 7 - ЦСД

3.15. Схема и технология паровых продувок пароводяного тракта основных типов котлов приведены в готовящихся к изданию «Методических указаниях по предпусковой парокислородной очистке и пассивации пароводяного тракта оборудования ТЭС».